Il prototyping di dispositivi biotech accelera l’innovazione in campi come la diagnostica e la terapia personalizzata, trasformando concetti in prodotti funzionali con risorse limitate. Questa guida esplora strategie efficienti per progettare prototipi rapidi, integrando tecnologie come la stampa 3D e l’AI per ridurre tempi e costi. Attraverso un approccio strutturato, i professionisti biotech scopriranno come ottimizzare iterazioni, garantire conformità normativa e scalare verso la produzione, favorendo un ecosistema di ricerca collaborativo e sostenibile.

Fondamenti del Prototyping Biotech

Il prototyping biotech inizia con la comprensione dei requisiti biologici, come la biocompatibilità dei materiali per interfacce con tessuti viventi. Designer selezionano polimeri come PLA o PDMS per modelli iniziali, testando interazioni con cellule. Di conseguenza, questa fase fondazionale minimizza rischi downstream, garantendo che i prototipi supportino applicazioni reali come sensori impiantabili.

Le metodologie lean definiscono cicli rapidi: ideazione, build e test in settimane anziché mesi. Team multidisciplinari, inclusi bioingegneri e clinici, collaborano per allineare design a esigenze utente. Inoltre, tool digitali simulano performance prima della fabbricazione fisica, accelerando feedback.

La scalabilità considera transizioni da prototipi low-fidelity a high-fidelity, incorporando standard ISO 13485. Questo approccio iterativo bilancia innovazione e rigore regolatorio. Pertanto, i fondamenti assicurano prototipi robusti e pronti per validazioni.

Vantaggi dell’Approccio Efficiente

Un prototyping efficiente riduce costi del 40-60% attraverso fabbricazione additiva, evitando sprechi di materiali tradizionali. Esso abilita iterazioni veloci, identificando difetti precocemente e accelerando time-to-market. Di conseguenza, startup biotech competono con giganti farmaceutici, innovando in aree come la drug delivery.

La collaborazione riduce ridondanze, con piattaforme cloud che condividono design tra team globali. Questo approccio integra dati reali da test in vitro, migliorando accuratezza predittiva. Inoltre, promuove sostenibilità, minimizzando rifiuti e consumo energetico.

L’efficienza eleva compliance, incorporando requisiti FDA fin dall’inizio. Prototipi conformi facilitano approvazioni, riducendo ritardi regolatori. In sintesi, questi vantaggi trasformano sfide in opportunità di crescita.

Strumenti e Materiali Essenziali

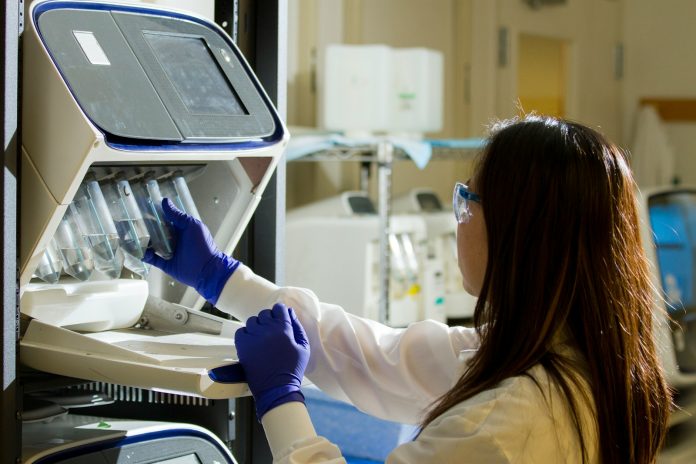

La stampa 3D biocompatibile, con resine come BioInk, crea strutture complesse come microfluidici in ore. Stampanti come Formlabs Form 4 supportano risoluzioni sub-micron, ideali per dispositivi diagnostici. Di conseguenza, accelerano prototipazione senza attrezzature costose.

Software CAD come SolidWorks integra simulazioni biomeccaniche, prevedendo stress su implantabili. Piattaforme come Autodesk Fusion 360 abilitano collaborazione remota, versionando design. Inoltre, tool open-source come FreeCAD democratizzano accesso per team piccoli.

Sensori embedded, come quelli Arduino con interfacce biologiche, testano funzionalità in real-time. Materiali ibridi, combinando metalli e polimeri, supportano prototipi multi-funzione. Questi strumenti rendono il processo accessibile e versatile.

Passi per un Prototipo Efficace

Iniziare con analisi bisogni identifica stakeholder, definendo specifica funzionali come sensitivity in biosensori. Successivamente, schizzi concettuali esplorano varianti, selezionando la più promettente. Di conseguenza, questa fase garantisce allineamento a obiettivi clinici.

Sviluppare modelli digitali utilizza CAD per simulazioni virtuali, validando design contro parametri biologici. Fabbricare prototipi fisici segue, iterando basandosi su test iniziali. Inoltre, integra feedback da utenti finali per raffinamenti.

Testare in ambiente controllato valuta performance, come efficacia in colture cellulari. Analisi dati guida ottimizzazioni, preparando per scaling. Questo processo sequenziale massimizza efficienza complessiva.

Integrazione di Tecnologie Avanzate

L’AI ottimizza design, prevedendo interazioni molecolari con tool come AlphaFold per proteine. Essa genera varianti prototipi, riducendo trial-and-error. Di conseguenza, accelera sviluppo di dispositivi personalizzati.

La microfluidica integra canali miniaturizzati per test lab-on-chip, simulando flussi biologici. Fabbricazione soft lithography crea prototipi scalabili per diagnostics point-of-care. Inoltre, sensori IoT monitorano dati in tempo reale durante test.

La biotecnologia sintetica incorpora DNA programmabile per funzioni smart, come rilascio controllato farmaci. Questo eleva prototipi da passivi a attivi. Pertanto, tecnologie avanzate innovano il prototyping biotech.

Casi di Studio di Successo

Un team di MIT ha prototipato un biosensore per COVID-19 usando stampa 3D e AI, riducendo tempo da mesi a settimane. Il dispositivo rilevava antigeni con 95% accuracy, supportando test rapidi. Di conseguenza, ha accelerato risposta pandemica globale.

Startup come Oxehealth ha sviluppato monitor cardiaci non-invasivi con prototipi efficienti, integrando sensori ottici. Iterazioni lean hanno portato a FDA clearance in 18 mesi. Inoltre, ha migliorato cure remote in ospedali.

Progetto CRISPR-based device di Berkeley ha usato CAD per prototipi di editing genetico, testando su modelli cellulari. Efficienza ha tagliato costi del 50%, abilitando terapie personalizzate. Questi casi ispirano approcci pratici.

Sfide Comuni e Soluzioni

La biocompatibilità sfida materiali, con reazioni immuni che complicano test. Soluzioni includono coating biostabili e simulazioni in silico per screening. Di conseguenza, riduce fallimenti in fasi cliniche.

Scalabilità da prototipo a produzione affronta variazioni manifatturiere. Standardizzazione processi e tool come injection molding ibrida risolvono. Inoltre, partnership con CRO accelerano validazioni.

Regolatori ritardi emergono da documentazione incompleta. Integrare QMS early e consultazioni FDA preemptivi mitigano. Superare sfide rafforza resilienza progetti.

Best Practices per Efficienza

Adottare design thinking coinvolge utenti early, iterando basati su feedback reali. Questo human-centered approach eleva usabilità dispositivi. Di conseguenza, aumenta adoption clinica.

Utilizzare piattaforme collaborative come GitHub per version control design, facilitando team remoti. Documenta ogni iterazione per traceability. Inoltre, budgetizza per tool accessibili, massimizzando ROI.

Formare team multidisciplinari su normative e tool, promuovendo cultura innovazione. Audit regolari valutano efficienza, ajustando strategie. Queste practices sostengono prototyping sostenibile.

Valutazione e Iterazione dei Prototipi

Valutare prototipi utilizza metriche come tolleranza errori e tempi response. Test in vitro e in vivo quantificano performance contro benchmark. Di conseguenza, identifica miglioramenti necessari.

Iterare incorpora dati test, refinando design con cicli rapidi. Tool analytics tracciano progressi, prevedendo rischi. Inoltre, A/B testing confronta varianti per optimali.

Documenta lezioni apprese per knowledge base, accelerando progetti futuri. Questo processo continuo garantisce evoluzione prototipi.

Scaling dal Prototipo alla Produzione

Transizionare richiede validazione GMP, scalando materiali da lab a industriali. Partnership con manufacturer facilitano questo shift. Di conseguenza, mantiene qualità mentre aumenta volume.

Ottimizzare supply chain per materiali biotech riduce lead times. Automazione test garantisce consistenza batch. Inoltre, certificazioni ISO supportano market entry.

Monitora post-scaling per feedback loop, affinando prodotti. Questo garantisce successo commerciale a lungo termine.

Ruolo della Collaborazione e Open Innovation

Collaborazioni accademico-industriali accelerano prototyping, condividendo expertise e risorse. Piattaforme come SBIR grants finanziano joint projects. Di conseguenza, innovano soluzioni complesse.

Open innovation invita contributi esterni, come hackathon per design biotech. Questo democratizza idee, diversificando approcci. Inoltre, IP protection bilancia condivisione e protezione.

Reti globali come BioFabUSA facilitano exchange knowledge. Questo eleva standard prototyping worldwide.

Sostenibilità nel Prototyping Biotech

Adottare materiali eco-friendly riduce impatto ambientale, usando bioplastici degradabili. Cicli closed-loop riciclano scarti prototipi. Di conseguenza, allinea con ESG goals.

Efficienza energetica in fabbricazione, come stampa 3D low-power, minimizza emissioni. Simulazioni riducono test fisici waste. Inoltre, LCA valuta footprint overall.

Promuovere green design integra sostenibilità nei requisiti iniziali. Questo rende prototyping responsabile.

Futuro del Prototyping Biotech

Nel 2025, AI e 3D bioprinting fusioneranno per organ-on-chip prototipi. Tecnologie quantum simuleranno interazioni complesse, accelerando drug discovery. Di conseguenza, rivoluzioneranno terapie personalizzate.

Materiali smart, come idrogeli responsive, abiliteranno dispositivi auto-adattivi. Integrazioni nanotech scaleranno miniaturizzazione. Inoltre, VR collaboration renderà remote prototyping immersive.

Prospettive includono democratizzazione tool per low-resource settings. Questo espanderà accesso innovazione biotech globale. In ultima analisi, futuro promette prototipi efficienti che salvano vite e sostengono pianeta.